Jak zlepšit účinnost motoru?

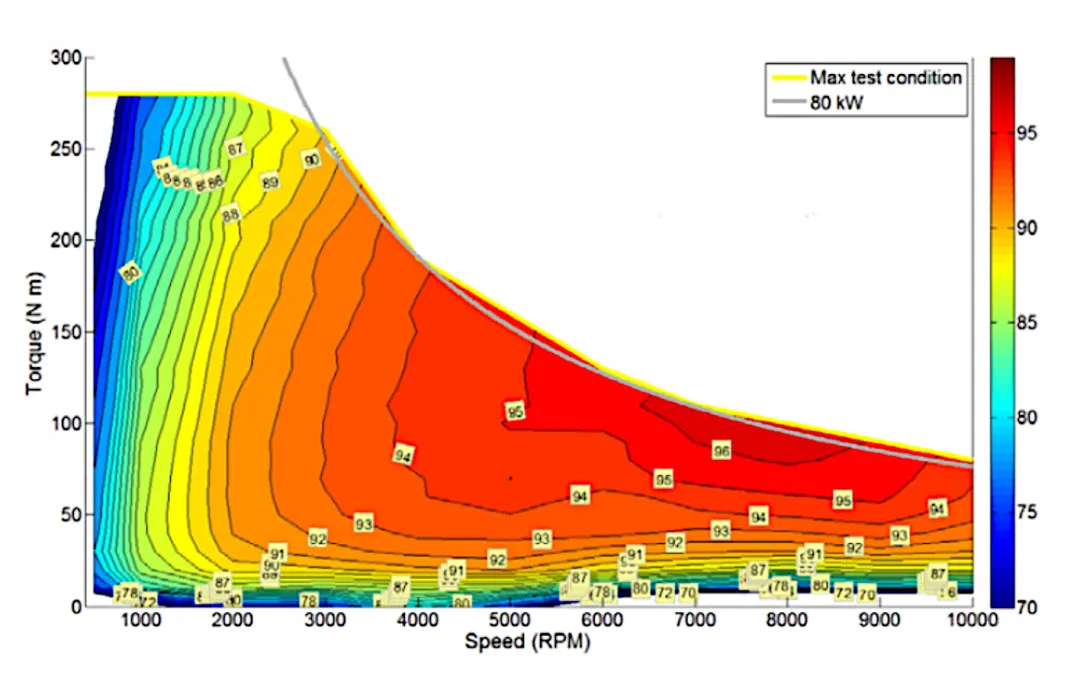

Tato účinnostmotorje ovlivněna malým množstvím ztrát, včetně ztrát odporových, mechanických ztrát způsobených třením, ztrát způsobených ztrátou magnetické energie v jádře a různých ztrát v závislosti na typu použitého materiálu. Aby byl motor účinnější, musíme snížit ztráty v motoru. Zde je několik metod nebo tipů, které lze použít ke zlepšení koeficientu účinnosti motoru.

1. Funkcí rámu motoru je poskytovat mechanickou ochranu vinutí. Je také zodpovědný za rozhraní namontované na nohách. Rám motoru hraje zásadní roli v jeho tepelném výkonu, protože je zodpovědný za přenos tepla generovaného uvnitř motoru na povrch rámu, kde vzduch vyfukovaný ventilátorem podporuje odvod tepla. Tím se sníží tepelné ztráty.

2. Dalším základním tipem je udržovat minimální mezeru mezi jakýmikoli stěnami v blízkosti zadní části krytu ventilátoru, aby bylo umožněno nasávání vzduchu. Udržujte oblast kolem motoru v čistotě a pravidelně kontrolujte, zda nedošlo k ucpání vzduchu, které by mohlo snížit výkon chladicího systému. Proto čím chladněji motor běží, tím déle vydrží.

3. Stator je hlavní součástí motoru a způsobuje 60 % ztrát, takže pro snížení těchto ztrát musí být hmotnost vinutí statoru udržována velká, protože nárůst hmotnosti snižuje odpor. Vysoce účinné motory obsahují 25 % mědi navíc ve srovnání s motory navrženými pro modely se standardní účinností.

4. Ztráty rotoru jsou také považovány za menší zdroj ztrát, způsobených především stupněm prokluzu motoru. Skluz je vlastně rozdíl mezi rychlostí magnetického pole (RPM) a skutečnými otáčkami rotoru a hřídele při daném zatížení. Mezi nimi se skluz získá odečtením rychlosti zatíženého motoru od rychlosti nezatíženého motoru a jeho dělením rychlostí zatíženého motoru. Proto, aby se tyto ztráty snížily, musí být snížen skluz, což se děje zvýšením vodivosti rotoru. Měď se musí používat ve velkém množství kvůli její vysoké vodivosti. Ale měď musí být litá pod tlakem, protože proces tlakového lití mědi byl vyvinut nedávno.

5. Magnetické ztráty jádra jsou odvozeny z hystereze a 20 % celkových ztrát je způsobeno vířivými proudy jádra a saturací. Použitím vysoce kvalitních materiálů a kontrolou kvality lze minimalizovat ztráty, a tím zvýšit účinnost.

6. Aby se omezily účinky hystereze a saturace, bude místo levné uhlíkové oceli pro laminaci použita ocel obsahující malé množství křemíku. Tímto způsobem lze eliminovat ztráty jádra. Snížením tloušťky laminace a zvýšením délky laminace lze minimalizovat hustotu toku a ztráty jádra.

7. Ztráty vířivými proudy lze do značné míry minimalizovat zajištěním správné izolace mezi použitými deskami nebo lamináty.

8. Interval mazání je funkcí jmenovitých otáček motoru, velikosti ložiska, typu maziva a nárůstu teploty. Proto buďte opatrní při používání lubrikantů. Nemíchejte typy maziv, i když používají stejné prvky. Pokud jsou v aplikaci použita jiná maziva, bude to mít přímý vliv na výkon motoru.

Jak snížit ztráty motoru?

Vzhledem k tomu, že rozložení ztrát motoru se mění s velikostí výkonu a počtem pólů, měli bychom se za účelem snížení ztrát zaměřit na opatření pro hlavní složky ztráty různých výkonů a pólů. Některé způsoby, jak snížit ztráty, jsou stručně popsány takto:

1. Zvyšte efektivní materiály, snižte ztráty vinutím a ztráty železa

Podle principu podobnosti motorů, kdy elektromagnetická zátěž zůstává nezměněna a mechanická ztráta se neuvažuje, je ztráta motoru přibližně úměrná třetí mocnině lineární velikosti motoru a příkon motoru je přibližně úměrný na čtvrtou mocninu lineární velikosti. Z toho lze přiblížit vztah mezi účinností a efektivní spotřebou materiálu. Za účelem získání většího prostoru za určitých podmínek velikosti instalace, aby bylo možné umístit účinnější materiály pro zlepšení účinnosti motoru, se velikost vnějšího průměru děrování statoru stává důležitým faktorem. V rámci stejné základní řady strojů mají americké motory větší výkon než evropské motory. Aby se usnadnil odvod tepla a snížil se nárůst teploty, americké motory obecně používají statorové děrování s větším vnějším průměrem, zatímco evropské motory obecně používají statorové děrování s menším vnějším průměrem kvůli potřebě konstrukčních derivátů, jako jsou motory odolné proti výbuchu, a ke snížení množství mědi použité na konci vinutí a výrobní náklady.

2. Používejte lepší magnetické materiály a procesní opatření ke snížení ztrát železa

Magnetické vlastnosti (magnetická permeabilita a jednotková ztráta železa) materiálu jádra mají velký vliv na účinnost a další výkon motoru. Současně jsou náklady na materiál jádra hlavní částí nákladů na motor. Proto je výběr vhodných magnetických materiálů klíčem k návrhu a výrobě vysoce účinných motorů. U motorů s vysokým výkonem tvoří ztráty železa značnou část celkových ztrát, takže snížení hodnoty jednotkové ztráty materiálu jádra pomůže snížit ztráty železa v motoru. Kvůli konstrukci a výrobě motoru ztráta železa motoru značně překračuje hodnotu vypočítanou podle hodnoty jednotkové ztráty železa poskytnuté ocelárnou, takže hodnota jednotkové ztráty železa se během návrhu obecně zvýší 1,5~2krát. zvážit zvýšení ztráty železa.

Důvodem zvýšení ztráty železa je především to, že jednotková hodnota ztráty železa ocelárny se získá testováním vzorku pásového materiálu metodou Epstein se čtvercovým kruhem, ale materiál je vystaven velkému namáhání po děrování, stříhání a laminování. a ztráta se zvýší; kromě toho vzduchová mezera způsobená přítomností zubové štěrbiny vede k tomu, že harmonické magnetické pole zubu způsobuje ztrátu naprázdno na povrchu jádra, což povede k významnému zvýšení ztrát železa po vyrobení motoru. Proto je kromě výběru magnetických materiálů s nižšími jednotkovými ztrátami železa také nutné řídit tlak laminace a přijmout nezbytná procesní opatření ke snížení ztrát železa. S ohledem na cenu a procesní faktory se vysoce kvalitní křemíkové ocelové plechy a křemíkové ocelové plechy tenčí než 0,5 mm při výrobě vysoce účinných motorů příliš nepoužívají. Obecně se používají nízkouhlíkové bezkřemíkové plechy pro elektrotechnické účely nebo nízkokřemíkové plechy z křemíkové oceli válcované za studena. Někteří výrobci malých evropských motorů použili plechy z elektrooceli bez obsahu křemíku s hodnotou jednotkové ztráty železa 6,5 w/kg. V posledních letech ocelárny uvedly na trh plechy z elektrooceli Polycor420 s průměrnou jednotkovou ztrátou 4,0 w/kg, což je ještě méně než u některých ocelových plechů s nízkým obsahem křemíku. Materiál má také vyšší magnetickou permeabilitu.

V posledních letech Japonsko vyvinulo ocelový plech s nízkým obsahem křemíku válcovaný za studena s jakostí 50RMA350. Do jeho složení je přidáno malé množství hliníku a kovů vzácných zemin, čímž je zachována vyšší magnetická permeabilita při současném snížení ztrát. Jeho jednotková hodnota ztráty železa je 3,12 w/kg. To vše pravděpodobně poskytne lepší materiálový základ pro výrobu a propagaci vysoce účinných motorů.

3. Zmenšete velikost ventilátoru, abyste snížili ztráty ventilací

U 2- a 4-pólových motorů s větším výkonem hraje tření větrem značnou část. Například tření větru u 90kW 2-pólového motoru může dosáhnout asi 30 % celkové ztráty. Tření větrem se skládá hlavně z energie spotřebované ventilátorem. Vzhledem k tomu, že tepelné ztráty vysoce účinných motorů jsou obecně nízké, lze snížit objem chladicího vzduchu a tím také snížit výkon ventilace. Výkon ventilace je přibližně úměrný 4. až 5. výkonu průměru ventilátoru. Pokud je tedy povolen nárůst teploty, zmenšení velikosti ventilátoru může účinně snížit tření větrem. Kromě toho je pro zlepšení účinnosti větrání a snížení tření větrem důležitý také rozumný návrh konstrukce ventilace. Testy ukázaly, že tření větrem u vysoce výkonné 2pólové části vysoce účinného motoru lze snížit asi o 30 % ve srovnání s běžným motorem. Vzhledem k tomu, že ztráta ventilací je výrazně snížena a nevyžaduje mnoho dodatečných nákladů, je změna konstrukce ventilátoru často jedním z hlavních opatření přijatých pro tuto část vysoce účinných motorů.

4. Snížení ztrát způsobených zbloudilými ztrátami prostřednictvím návrhových a procesních opatření

Bludné ztráty asynchronních motorů jsou především vysokofrekvenční ztráty generované harmonickými vyššími řády magnetického pole v jádrech a vinutí statoru a rotoru. Pro snížení rozptylové ztráty zátěže lze amplitudu každé harmonické fáze snížit použitím sinusového vinutí zapojeného do série Y-Δ nebo jiného vinutí s nízkou harmonickou, čímž se sníží rozptylové ztráty. Experimenty ukazují, že použití sinusového vinutí může snížit ztrátu rozptylem v průměru o více než 30 %.

5. Zlepšete proces tlakového lití, abyste snížili ztráty rotoru

Řízením tlaku, teploty a cesty vypouštění plynu během odlévání hliníku rotoru lze snížit množství plynu v tyčích rotoru, čímž se zlepší vodivost a sníží se ztráty hliníku rotoru. V posledních letech Spojené státy úspěšně vyvinuly zařízení pro tlakové lití měděného rotoru a odpovídající procesy a v současné době provádějí zkušební výrobu v malém měřítku. Výpočty ukazují, že pokud měděný rotor nahradí hliníkový rotor, lze ztráty rotoru snížit o přibližně 38 %.

6. Aplikujte návrh optimalizace počítače ke snížení ztrát a zvýšení efektivity

Kromě zvyšování materiálů, zlepšování materiálových vlastností a zlepšování procesů se počítačový optimalizační návrh používá k rozumnému stanovení různých parametrů pod omezením nákladů a výkonu, čímž se dosáhne maximálního možného zlepšení účinnosti. Použití optimalizované konstrukce může výrazně zkrátit dobu konstrukce motoru a zlepšit kvalitu konstrukce motoru.

Čas odeslání: srpen-05-2024